Medição de nível industrial: radar, ultrassônico ou boia?

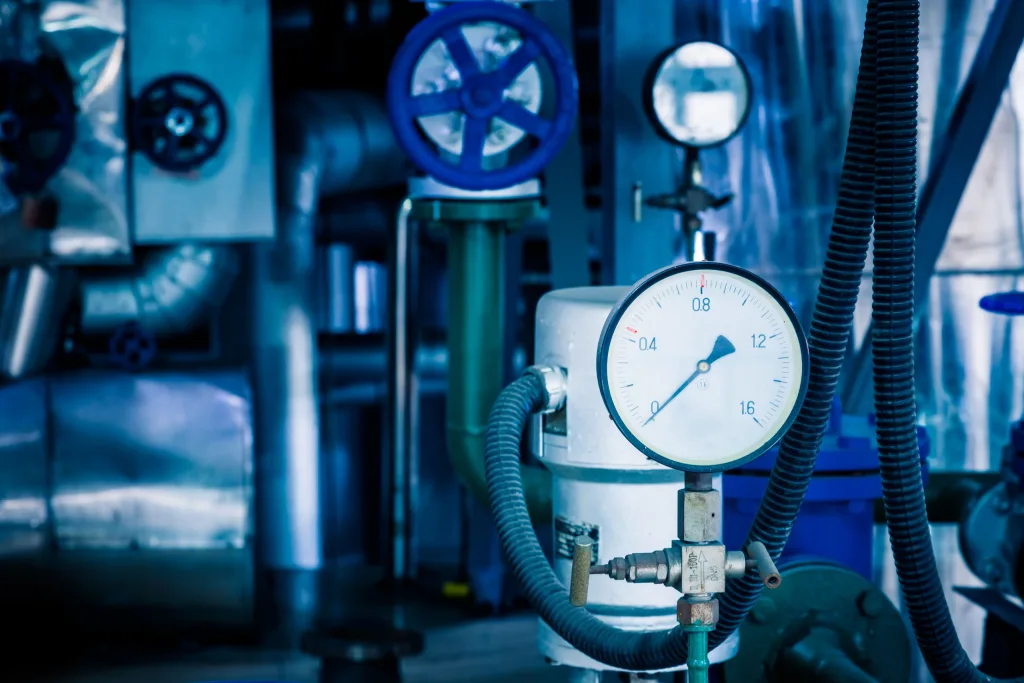

Se tem um tema que parece simples, mas vira uma novela quando dá errado, é medidor de nível industrial. Na teoria, medir o nível de um tanque é “só” saber quanto produto tem ali. Na prática, entram espuma, vapor, poeira, turbulência, incrustação, corrosão, variação de densidade, temperatura, pressão industrial e até interferências do próprio tanque. Resultado: leituras instáveis, alarmes falsos, transbordamentos ou paradas por segurança.

Para evitar esse cenário, o caminho é escolher a tecnologia que combina com o seu processo. Neste artigo, você vai entender as diferenças entre medição de nível por radar, ultrassônico e boia, com critérios objetivos, exemplos de aplicação e boas práticas para instalação e confiabilidade. A ideia é: menos tentativa e erro, mais controle, mais previsibilidade e dados melhores para análise.

O que muda quando você mede nível do jeito certo

Um bom sistema de nível não serve apenas para “mostrar um número”. Ele ajuda a:

- Evitar transbordamentos e riscos: segurança operacional;

- Manter estabilidade do processo: alimentação de reatores, trocadores e linhas;

- Organizar logística: planejamento de recebimento, consumo e reposição;

- Reduzir perdas: inventário mais confiável e menos desperdício;

- Melhorar qualidade: níveis consistentes facilitam mistura e homogeneização;

- Conectar com análise: tendências, alarmes, previsões e investigação de desvios.

Quando o nível está certo, o restante do processo respira melhor: fluxo, pressão industrial e estabilidade de operação ficam mais previsíveis.

Antes de escolher tecnologia: entenda o seu tanque e o seu produto

Antes de comparar radar, ultrassônico e boia, responda a estas perguntas:

- O produto é líquido limpo, viscoso, corrosivo, com sólidos ou abrasivo?

- Existe espuma, vapor, poeira ou condensação no topo?

- Há turbulência, agitador, enchimento rápido ou jatos de entrada?

- O tanque é metálico, plástico, tem serpentina, chicanas, colunas internas?

- Qual é a faixa de medição e a resolução desejada?

- Qual a temperatura e a pressão industrial no vaso?

- Você precisa de leitura contínua (transmissor) ou apenas ponto de alarme (chave)?

Essas respostas apontam não só a tecnologia, mas também o tipo de montagem: topo, lateral, poço tranquilizador, câmara externa, guia, entre outras soluções típicas de projetos industriais.

Nível por radar: robustez em ambientes difíceis

O radar mede nível usando ondas eletromagnéticas. Em termos práticos, ele costuma ser o “vai com calma, mas resolve” quando o processo tem vapor, mudanças de temperatura, pressão industrial e condições que atrapalham sensores acústicos.

Vantagens do radar

- Menos sensível a vapor, temperatura e pressão: excelente em ambientes industriais severos.

- Boa performance com espuma e turbulência (dependendo do caso): principalmente em tecnologias e frequências adequadas.

- Alta confiabilidade: ideal para tanques críticos e medições importantes para segurança e inventário.

Limitações e cuidados

- Geometria do tanque: internos podem gerar ecos e exigir configuração cuidadosa.

- Produto com baixa constante dielétrica: pode exigir radar guiado ou especificação especial.

- Custo inicial: geralmente maior, mas muitas vezes se paga em redução de falhas e manutenção.

Em processos onde a estabilidade do nível é crítica e o ambiente “bate forte” (vapor, pressão industrial, mudanças térmicas), radar costuma ser a escolha com mais margem de segurança.

Nível por ultrassônico: custo-benefício em condições controladas

O ultrassônico mede o tempo de retorno de uma onda sonora refletida pela superfície do produto. É bastante usado por ser acessível e simples de aplicar quando as condições do tanque são “amigáveis”.

Vantagens do ultrassônico

- Instalação simples: geralmente montado no topo do tanque.

- Boa relação custo-benefício: ótimo para utilidades e aplicações menos críticas.

- Sem contato direto com o produto: reduz risco de contaminação e desgaste do sensor.

Limitações e cuidados

- Espuma, vapor e poeira: podem absorver ou desviar o sinal.

- Condensação: pode afetar o transdutor e gerar leituras erráticas.

- Turbulência: superfície irregular dificulta a medição.

- Temperatura e pressão industrial: podem exigir compensações e condições específicas.

Se o tanque tem pouco vapor, pouca espuma e superfície estável, o ultrassônico costuma funcionar muito bem. Se o ambiente é “agitado”, ele pode virar fonte de alarme falso.

Nível por boia: simplicidade e confiabilidade para pontos de controle

Boias são soluções clássicas, especialmente em aplicações de chave de nível (ponto alto, ponto baixo) e em sistemas onde simplicidade e robustez mecânica são mais importantes do que alta resolução. Podem ser magnéticas, mecânicas ou integradas a reed switch, dependendo do projeto.

Vantagens da boia

- Simples e robusta: ótima para alarmes e intertravamentos.

- Baixo custo e manutenção previsível: quando aplicada corretamente.

- Boa para funções de segurança básicas: nível alto e nível baixo, evitando transbordo.

Limitações e cuidados

- Contato com o produto: pode sofrer incrustação, travamento ou desgaste.

- Viscosidade e sólidos: podem impedir movimentação livre.

- Aplicações críticas e contínuas: nem sempre é a melhor opção quando você precisa de tendência fina e análise.

Boia é excelente quando você precisa de “sim ou não” com confiabilidade e não quer complicar. Para leitura contínua e análise detalhada, radar e ultrassônico são mais comuns.

Como escolher o medidor de nível industrial na prática

1) Se há vapor, pressão industrial e variação térmica

Radar costuma ser mais confiável. Em vasos sob pressão industrial, a estabilidade do sinal e a robustez da tecnologia são diferenciais.

2) Se o tanque é simples e o ambiente é controlado

Ultrassônico pode ser perfeito, desde que você trate turbulência e evite espuma excessiva.

3) Se o objetivo é alarme de nível alto ou baixo

Boia (ou chaves de nível equivalentes) pode ser a solução mais eficiente, com custo e manutenção simples.

4) Se você precisa de inventário confiável e análise de consumo

Radar costuma entregar melhor consistência em longo prazo, especialmente em tanques de armazenamento e processos com variáveis que mudam ao longo do dia.

Erros comuns que causam leituras ruins e alarmes falsos

- Instalar ultrassônico em tanque com vapor e condensação: leitura instável.

- Ignorar obstáculos internos: tubulações e chicanas geram reflexões e sombras.

- Não tratar turbulência: jatos de entrada “quebram” a superfície.

- Escolher boia para fluido viscoso com incrustação: risco de travamento.

- Não documentar parâmetros e rotina de verificação: sem análise, a causa raiz vira adivinhação.

Boas práticas de instalação e projetos

Algumas boas práticas elevam a confiabilidade, independentemente da tecnologia:

- Evite instalar o sensor diretamente sobre a entrada do produto.

- Considere poço tranquilizador quando há muita turbulência.

- Garanta alinhamento e posicionamento corretos no topo do tanque.

- Padronize comunicação e integração com CLP e supervisório.

- Defina alarmes, histerese e lógica de segurança coerentes com o processo.

Em plantas com múltiplos tanques, a abordagem por projetos ajuda a padronizar instrumentos, simplificar estoque de peças e melhorar a confiabilidade da operação. Além disso, contar com assistência técnica reduz o tempo de diagnóstico quando houver variação de leitura por espuma, mudança de produto ou condições ambientais.

Conectando nível com fluxo, pressão industrial e análise

Nível não vive isolado. Em muitos processos, ele conversa diretamente com fluxo e pressão industrial. Por exemplo:

- Nível baixo pode causar cavitação em bombas e instabilidade de vazão.

- Variações de nível podem alterar pressão em linhas e influenciar o regime de escoamento.

- Tendências de nível ajudam a detectar vazamentos, perdas e consumo fora do padrão.

Quando você integra nível com medidor de vazão e histórico de variáveis, a análise fica mais inteligente: você deixa de reagir a alarmes e passa a antecipar desvios.

Escolha a tecnologia que “aguenta” o seu processo

Para medidor de nível industrial, radar costuma ser a melhor aposta quando o ambiente é agressivo, com vapor, variação térmica e pressão industrial. O ultrassônico entrega ótimo custo-benefício quando as condições são controladas e a superfície é estável. Já a boia é uma escolha sólida para alarmes e pontos de controle, desde que o produto permita movimentação livre e não favoreça incrustação.

Se você quiser reduzir falhas na medição e ganhar estabilidade, vale levantar as condições reais do tanque (produto, espuma, vapor, temperatura e pressão industrial) e avaliar a solução com apoio técnico, incluindo configuração, integração e rotina de análise para manter a medição confiável ao longo do tempo.

Artigos Recentes

Quando alguém pesquisa tipos de medidor de vazão, normalmente está tentando resolver uma dor bem específica: leituras instáveis, dificuldade de

Escolher um medidor de vazão industrial parece simples até o momento em que você cruza as variáveis reais do processo: tipo de fluido, faixa de vazão,